Herausforderungen der Fleisch- und Fleischverarbeitenden Industrie

Die Herausforderungen der Fleischindustrie sind derzeit vielfältig. Als größter Einzelsektor in der Lebensmittelindustrie kommt ihm eine hohe Bedeutung zu. Gleichwohl geht der Fleischkonsum pro Kopf in Deutschland seit ca. 2018 kontinuierlich zurück. Niedrigere Produktionszahlen lenken unweigerlich die Aufmerksamkeit auf die Produktivität und die Vereinfachung von Produktionsschritten.

Verpackungsprozesse werden automatisiert, Produktionsgeschwindigkeiten erhöht und Produktions-Stillstände müssen, mehr denn je, mit allen Mitteln verhindert werden. Die Auswahl von effizienten Verpackungs- und Kennzeichnungstechnologien ist hier ein wichtiger Schritt. Darüber hinaus muss die eingesetzte Technologie so flexibel sein, dass sie an veränderte Produktanforderungen angepasst werden kann. Zum Beispiel beim Verpacken von verschiedenen Fleischsorten, Schnittstilen und -größen, sowie bei spezifischen Kundenwünschen oder Vermarktungstrends.

Variable Codierungen

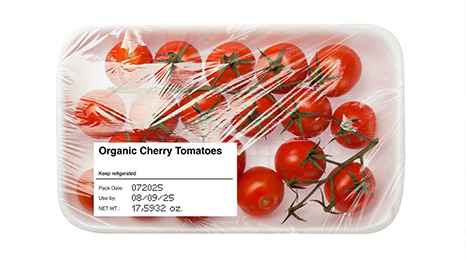

Die gesetzlich vorgeschriebenen Kennzeichnungen lassen sich in statische und variable Codierungen einteilen. Statische Kennzeichnungen sind u.a. die Benennung der Nährwerte, der Allergene, aber auch Herstellerangaben und QR-Codes für Marketingzwecke. Statische Kennzeichnungen werden meist auf das Label bzw. direkt auf die Verpackung gedruckt.

Die variablen Kennzeichnungen sind dynamisch und verändern sich. Beispiele dafür sind Informationen zum Herstell- oder Mindesthaltbarkeitsdatum, Angabe zum genauen Verpackungszeitpunkt, Batchnummern, aber auch veränderliche Informationen, die aus vorgelagerten Systemen, wie Produktwaagen kommen, also das Netto- und Bruttogewicht, sowie Preisinformationen. Im Gegensatz zu den statischen Kennzeichnungen muss die Aufbringung der variablen Codierungen in den Produktionsprozess integriert werden und soll möglichst wenig Aufwand verursachen.

Neben dem Was spielt das Worauf eine große Rolle. Gemeint sind die zu bedruckenden Verpackungsmaterialen. Momentan ist viel in Bewegung. Die Konsumenten verlangen mehr und mehr nachhaltige Produkte. Dementsprechende Vorschriften und Regulierungen sind bereits umgesetzt oder im Gesetzgebungsverfahren. Ein großer Treiber ist hier der Einsatz von umweltfreundlichen Materialien und die Reduzierung von Verpackungsmüll. Aus Sicht der Industrie ist zu empfehlen, beim Kennzeichnungssystem auf hohe Flexibilität zu setzen.

Kodierungssysteme in der Fleischindustrie

Um variable Kennzeichnungen aufzubringen, sind drei Kodierungssysteme in der Fleischindustrie gängig:

Thermo-Transfer Overprint (TTO)

Diese Technologie wird häufig zur Kennzeichnung von flexiblen Verpackungen eingesetzt. Der TTO kommt oftmals in vertikalen oder horizontalen Füllmaschinen zum Einsatz. Die Bedruckung erfolgt nicht berührungslos. TTO-Systeme haben einen Druckkopf, der den zu bedruckenden Bereich des Produkts erwärmt und auf den vorgesehen Druckbereich mittels Thermofarbband (Ribbons) aufträgt. Mit dem TTO ist man in der Lage sehr klare Schriften zu erzeugen.

Laser-Technologie

Gängige Laser im Verpackungsbereich sind Laser mit dem Lasermedium Kohlendioxyd (CO2). Die Wellenlänge dieses Lasers liegt zwischen 9,3µm und 10,6µm. Die Bedruckung erfolgt in der Regel durch Abtragen der Oberfläche. Mit dieser Technologie benötigt man kein weiteres Medium zum Kennzeichnen. Die Kosten für die Anschaffung und Sicherheitsaspekte beim Betreiben des Lasers sind signifikant. Die Schriftqualität ist sehr gut.

Continuous Inkjet-Drucker (CIJ)

Beim Tintenstrahldrucker wird der Tintenstrahl durch ein Schwinger-Element in Tropfen geteilt. Der Tropfen wird dann elektrisch aufgeladen. Der geladene Tropfen wird auf das Produkt abgelenkt, so dass ein schönes Schriftbild entsteht. Alle nicht abgelenkten Tropfen werden wieder zurück in das System geführt.

Die CIJ-Technologie ist die mit Abstand am weitesten verbreitete Kennzeichnungstechnologie. Dies aus gutem Grund, denn sie ist kostengünstig und universell einsetzbar. Hier ein kurzes Für und Wider der Technologien.

Continuous Inkjet versus Thermotransfer-Over

Der Vorteil der Continous Inkjet Drucker (CIJ-Drucker), die auch als „Kleinschriftdrucker“ bekannt sind, liegt in der Flexibilität. CIJ Drucker sind für nahezu alle Oberflächen und Materialien geeignet.

Thermotransfer-Over (TTO) Drucker sind im Vergleich in der Materialauswahl, die bedruckbar ist, begrenzter. Mit TTO Druckern werden hauptsächlich Folien bedruckt, die präzise geführt und über eine Rolle gezogen werden. Der TTO Drucker benötigt beim Markiervorgang den Gegendruck der Folie sowie eine plane Oberfläche, um die Farbe vom Farbband auf die Verpackungsfolie zu übertragen.

Ein CIJ Drucker hingegen benötigt den Gegendruck nicht, die Codierung erfolgt kontaktlos, was die Flexibilität für das Material, von Folien und Kunstoffen, über Kartonagen und Glas bis hin Konservenwaren, begründet. Die Tinte wird mit einem Abstand von bis zu 20mm auf alle Oberflächen und Formen aufgebracht.

Continuous Inkjet versus Laser

Laserdrucker bringen keine Tinte oder Farbe auf die Verpackung auf, sondern verändern die Oberfläche des Verpackungsmaterials aktiv durch die Einwirkung der Laserenergie. Die Lasertechnologie hat den Vorteil, dass keine Verbrauchsmaterialien benötigt werden. In der Langzeitbetrachtung muss aber berücksichtig werden, dass sich je nach Lasertyp die Strahlquelle nach einiger Zeit verbraucht und dann als Ganzes, meist sehr kostenintensiv ersetzt werden muss.

Die Integration des Laserdruckers ist aufwändiger als die Integration eines CIJ Druckers. Muss beim CIJ Drucker nur ein kleiner Druckkopf in die Produktionslinie integriert werden, ist bei der Installation des Laserdruckers mehr Peripherie erforderlich. Die Dämpfe, die beim Laser-Beschriftungsvorgang entstehen, können toxisch sein und müssen durch eine zusätzliche Absauganlage abgesaugt und in Aktivkohlefiltern neutralisiert werden.

Im Zuge der allgemeinen Entwicklung zur Minimierung von Kunststoffen in der Fleischverpackung wird die Verwendung von möglichst dünnwandigen Folien angestrebt. Durch den Einsatz der Laserbedruckung besteht jedoch das Risiko, dass die Energie des Lasers die Folie perforiert. Bei TTO- und CIJ-Druckern besteht das Risiko nicht, da Farbe / Tinte auf die Verpackung aufgebracht wird. Dadurch lassen sich TTO- und CIJ-Drucker auch sehr einfach auf unterschiedliche Verpackungsmaterialien anpassen, da unterschiedliche Farbbänder bzw. Tinten zur Verfügung stehen. Laserdrucker hingegen müssen in Bezug auf Wellenlänge, Leistung und Art der Laserquelle genau auf das zu bedruckende Material abgestimmt sein. Der Laser-Gerätetyp wird daher entsprechend des zu bedruckenden Materials gewählt. Ändert sich das Verpackungsmaterial, lässt es sich eventuell mit dem bestehenden Laserdrucker nicht mehr bedrucken.

Fazit

In Bezug auf Flexibilität, einfache und günstige Integration und Bandbreite der Anwendungen ist der CIJ-Drucker der Gesamtsieger.

Neu im Bereich CIJ ist das Kennzeichnungssystem IQJET von LEIBINGER

Der IQJET kombiniert die Vorteile eines Continuous Inkjet (CIJ) Systems mit zusätzlicher innovativer Technologie und betriebswirtschaftlichen Zielen.

Die meisten CIJ-Drucker müssen regelmäßig, nicht selten sogar bei jedem Start, gereinigt werden, so dass die Produktionslinie in dieser Zeit angehalten werden muss. Die innovative und auf dem Markt einzigartige Düsenverschlusstechnologie im IQJET macht eine Reinigung überflüssig, indem sie die Tinte während der Druckpausen in einem 100% luftdichten Kreislauf verschließt. Kein Verstopfen oder Eintrocknen der Tinte, keine Reinigung, keine teuren Ausfallzeiten erleichtern den Alltag. Wenn der Drucker eingeschaltet wird, läuft er sofort wieder an. Um unabhängig von den Umgebungsbedingungen eine gleichbleibend hohe Druckqualität zu gewährleisten, regelt der IQJET permanent die Tintentemperatur und -viskosität.

Der automatische Verschluss des Tintenkreislaufs hat den schönen Nebeneffekt, dass während der Druckpausen kein Lösemittel verbraucht wird. Verdampftes Lösungsmittel wird aufgefangen und dem System wieder zugeführt. Bei weniger Emissionen kommt der IQJET mit einem bis zu 50 % niedrigeren Verbrauch aus als übliche Wettbewerbssysteme.

Beispiel: Der IQJET verbraucht 2,7 ml Lösungsmittel pro Stunde. Bisherige Wettbewerbssysteme ohne Lösemittelrückgewinnung verbrauchen zwischen 6 und 10 ml pro Stunde. Gerechnet auf einen 3-Schicht-Betrieb mit durchschnittlich 6.000 Gesamtstunden pro Jahr werden bis zu 43.800 ml Lösemittel pro Jahr eingespart.

Niedrige Betriebskosten

Bei der Investitionsentscheidung spielen sie oft eine untergeordnete Rolle, zu Unrecht, denn die Betriebskosten haben über längere Sicht einen großen Einfluss auf die Produktivität des Betriebes. Hier schlagen der Verbrauch an Tinte und Lösemittel, sowie der Energiebedarf zu Buche. Die größte Innovation beim IQJET in Bereich des Energieverbrauchs ist das intelligente Pumpenmanagement. Die Pumpen werden intermittierend betrieben, verbrauchen deshalb weniger Energie und sind zudem langlebiger. So ist der IQJET sehr energieeffizient und begnügt sich im Schnitt mit nur 36 Watt. Durch den geringeren Verschleiß ist der Drucker für 5 Jahre wartungsfrei.

Integration in Betrieb

Bei der Integration in den Produktionsbetrieb setzt LEIBINGER mit IQJET ein Statement. Die Integration gelingt „Plug and Print“. Was macht den IQJET einfacher als andere Kennzeichnungssysteme? Zunächst liefert er zahlreiche Schnittstellen, einschließlich OPC UA und eine integrierte SPS, so dass er problemlos in jede Verpackungslinie eingebaut werden kann. Über eine hochmoderne HMI mit einem 10-Zoll-Touch-Display sowie einer intuitiven Drag & Drop Bedienung (wie auf einem Smart Device) kann das System mühelos bedient werden.

Tinte und Recycling

Eine effiziente und nachhaltige Produktion schließt auch die Verbrauchsmaterialien, hier die Tinte und die Kartuschen mit ein. CIJ-Tinten, die in der Fleischindustrie Verwendung finden und in direktem oder indirektem Kontakt mit Lebensmitteln stehen, müssen bestimmte Zertifizierungen erfüllen und dürfen nur aus ausgewählten Inhaltsstoffen bestehen. Zu nennen in diesem Zusammenhang sind vor allem die Organisation FDA (Food and Drug Administration), die EU-Verordnung (EF) Nr.1935/2004 sowie die Schweizer Bedarfsgegenständeverordnung 817.023.21 (Swiss Ordinance).

Diese drei regeln die Sicherheitsstandards für den Tinteneinsatz auf Lebensmittel-Verpackungen. LEIBINGER Portfolio beinhaltet eine große Auswahl an Tinten für nahezu jedes Material und Anwendung. Auch der Handhabung sowie Tintenhaftung unter der Berücksichtigung der besonderen Umgebungsbedingungen (Temperaturschwankungen, Luftfeuchtigkeit, Sterilisationsprozesse oder Reinigungs-/Desinfektionsprozesse) in der Fleischindustrie wird bei der Auswahl der Tinte Rechnung getragen. Die Empfehlung der Tinte erfolgt stets kundenspezifisch und in Abstimmung auf das ausgewählte CIJ-Kennzeichnungssystem.

Bis zum letzten Tropfen

Die Tintenkartuschen komplett aufzubrauchen und so den Verbrauch zu reduzieren, klingt selbstverständlich, ist es jedoch nicht. Oftmals verlangen Wettbewerbssysteme nach neuen Kartuschen, auch wenn sie noch bis zu 10 % Füllmenge aufweisen. Eine vermeidbare Verschwendung, die sich auf die Umweltbilanz und auf den Geldbeutel auswirkt. Abschließend geht der Punkt in der Recycling-Fähigkeit an den neuen IQJET, denn dieses System druckt so lange, bis die Kartuschen komplett entleert sind. Die leeren Kartuschen können deshalb problemlos mit dem recyclebaren Plastikmüll entsorgt werden. Darüber hinaus bestehen LEIBINGER Kartuschen aus nur einem Kunststoff (100 % PE) und sind daher leicht zu recyclen.

Qualität, die lange hält

Die nachhaltigsten Produkte sind diejenigen, die eine lange Lebensdauer haben. LEIBINGER Systeme werden mit einer Fertigungstiefe von mehr als 85 % ausschließlich im eigenen Produktionswerk in Deutschland hergestellt. Dass alle Komponenten für eine lange Lebensdauer ausgelegt sind, beweist auch, dass der IQJET in den ersten fünf Jahren keiner Wartung unterzogen werden muss.

Innovatives Kennzeichnungssystem

für die Fleischindustrie

IQJET - das erste intelligente Kennzeichnungssystem der Welt. Drucken Sie fixe und variable Daten auf Fleischverpackungen und jedes andere Material. Profitieren Sie von unvergleichlicher Effizienz, minimalen Betriebskosten und einer Wartungsfreiheit von 5 Jahren.